|

東京大学アタカマ天文台 (TAO) 計画 |

|

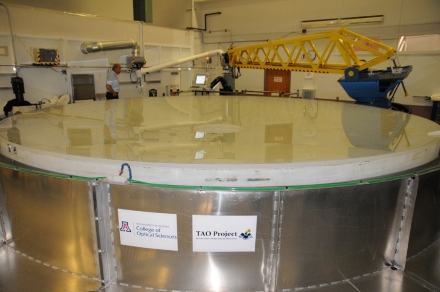

TAO6.5m望遠鏡の蒸着チャンバー完成!望遠鏡の鏡のコーティング赤外線望遠鏡は、自身が放射する赤外線が天体からの赤外線の邪魔をし、検出限界を下げてしまうため、できるだけ「反射率を上げ、放射率を低く」する必要があります。そこで天体望遠鏡の鏡はその要因となる汚れの除去や反射膜の定期的なリフレッシュが必要になります。簡易には洗浄をすることで一時的に光学性能は回復しますが、長期的には反射膜の再生が必要になります。これが「コーティング」(蒸着)です。 再コーティングは通常1年〜数年のサイクルで行われます。これは汚れや金属膜の劣化によって低下した鏡の反射率を再び上げ、赤外線での放射率を下げる、つまり観測感度の向上を図るという役割があります。赤外線観測に特化した望遠鏡では、赤外線での反射率がやや高い金や銀が用いられる場合もありますが、可視光線から赤外線までを観測するTAO望遠鏡では、広い波長範囲にわたって反射率が高いアルミニウムが用いられます。

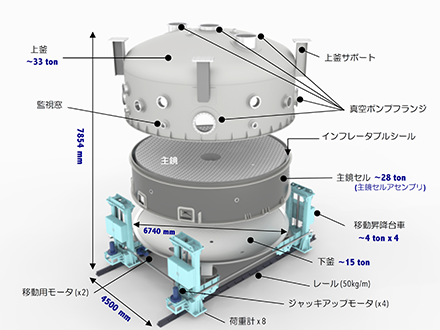

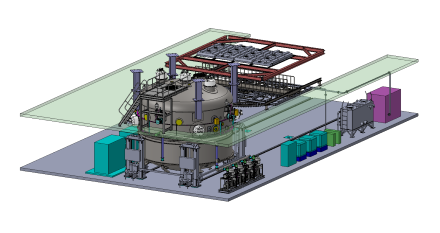

TAO望遠鏡の蒸着装置TAOの主鏡の直径は6.5mもあるため、それがまるごと入る釜が必要になります。蒸着装置開発のメインとなるのが蒸着釜(チャンバー)です。TAO望遠鏡関連で最も大きな部品は蒸着釜上部で、その重さは40トン近くになります。TAO望遠鏡の蒸着装置の特徴は、主鏡や能動制御装置(アクチュエータ)が入れられた主鏡セルも蒸着チャンバーの一部分になる、というところにあります。主鏡は非常にデリケートで、取り扱いに注意を要するため、いったん主鏡セル内に入れた後は、山頂から降ろさないのは勿論のこと、セルからの出し入れさえも行いません。そのため、蒸着時は蒸着釜上部+主鏡セル+蒸着釜下部という構成になります。その他、主鏡セルの望遠鏡からの取り外し、洗浄エリア・蒸着エリアへと移動するための移動昇降機能を持った専用台車なども蒸着装置群として含まれます。これらも望遠鏡ドームの隣に併設される山頂の観測運用棟に設置されます。

蒸着チャンバーの製作その蒸着チャンバーですが、2015年から概念設計を開始、引き続き材料選定や強度計算、付帯機器の性能評価などの基本設計を行ってきました。さらにその後、工作機械や加工方法の検討などが進められました。チャンバーの詳細設計が固まりつつあった2018年にチャンバー製作が本格的に開始されました。またメインチャンバーの他に、各種フランジやチャンバー内に設置される蒸着装置足場やフィラメント収納ボックス、周辺付帯機器設置のための重量棚などの製作も行われました。

蒸着は、チャンバー内に主鏡を入れ、内部を真空に引いた状態で行われます。主鏡にダメージを与えてはいけないという蒸着真空容器の性格上、溶接不良などの欠陥は絶対に避けなければなりません。そのため製作工程の中で、総ステンレス製のチャンバー各部の溶接およびチェックが慎重に行われました。加工方法や保持方法の検討も繰り返しながら約1年の製作期間を費やし、遂に完成した蒸着チャンバーの姿を見ることができました。最大径で7m近い形状にも関わらず、その精度は0.5mm以下となっており、十分に仕様を満たしていることが確認されました。

完成した蒸着チャンバーおよび付帯部品一式は、別途国内外で製造や購入を進めていた付帯機器(制御装置、電源設備、真空ポンプ、コンプレッサーなど)と組み合わせて、蒸着装置として真空や蒸着などの総合性能評価試験が行われることになります。

蒸着装置動作試験

蒸着装置はチャナントール山頂で使用されますが、その輸送・設置の前に、目標とした性能が出ているかを確かめておく必要があります。製作された蒸着チャンバーに、巨大なチャンバー内部の真空を実現する真空ポンプ、コンプレッサー、装置冷却用のチラー、蒸着をコントロールする制御装置、電源等をすべて設置・接続し、山頂での蒸着と同じ状態で性能評価試験を行いました。 成膜(金属膜生成)の際には鏡面が綺麗である必要があります。汚れや洗浄ムラがあると膜が上手くつかず膜剥がれの原因になったり、部分的に反射率が低下する恐れがあります。山頂での実際の一連の蒸着作業の中で鏡の洗浄がありますが、そこで落としきれない酸化膜や分子レベルの汚れを落とすために「イオンボンバード(イオンディスチャージャー)」という作業を行います。これはチャンバー内に微量のガスを入れ、それを高圧電源でイオン化し、鏡に当てることで、鏡表面の汚れを除去するというものです。チャンバー内に配置されたサンプルガラス(27枚108箇所)で蒸着毎にテープテストを実行、イオンボンバードの電圧、ガス圧などの最適パラメータの条件出しを行いました。

最も重要な成膜試験も同様にサンプルガラスでの膜厚を測定することで、パラメータの最適条件出しを行います。TAOの蒸着装置では147本のフィラメントを4系統の電源で制御します。その電源の電圧設定、電圧の印加時間、タイミングなどの条件を変え、成膜の最適値を探し出します。また、蒸着前後でのフィラメントの重量を測定することで、どのくらいのアルミニウムが蒸発したかもわかります。2020年3〜4月に複数回にわたって蒸着試験を繰り返し行い、最終的には、反射率、膜厚、反射率や膜厚の一様性、テープテスト(膜の密着度)をクリアし、TAO望遠鏡の鏡としての仕様を満たす金属膜の生成に成功しました。蒸着はチャンバー内(高真空〜10-6 torr)で行われるため、環境が異なる山頂でも今回の試験と同条件で蒸着を行うことで、同じアルミニウム膜が生成されることになります。 一連の試験の後、チリへの輸送に向けて分解・輸出梱包作業を進めています。蒸着装置には多くの電装機器があり、また単品としては最大の大きさ・重量を誇るチャンバーもあります。十分な対策を講じてチリへの長旅に備えることになります。

Copyright(c) 2020 東京大学大学院理学系研究科 TAO計画推進グループ

当サイトについて |

||||||||||||||||||||||